生産性 約2倍!※

プラスチック加工工場に

生産革命を起こす

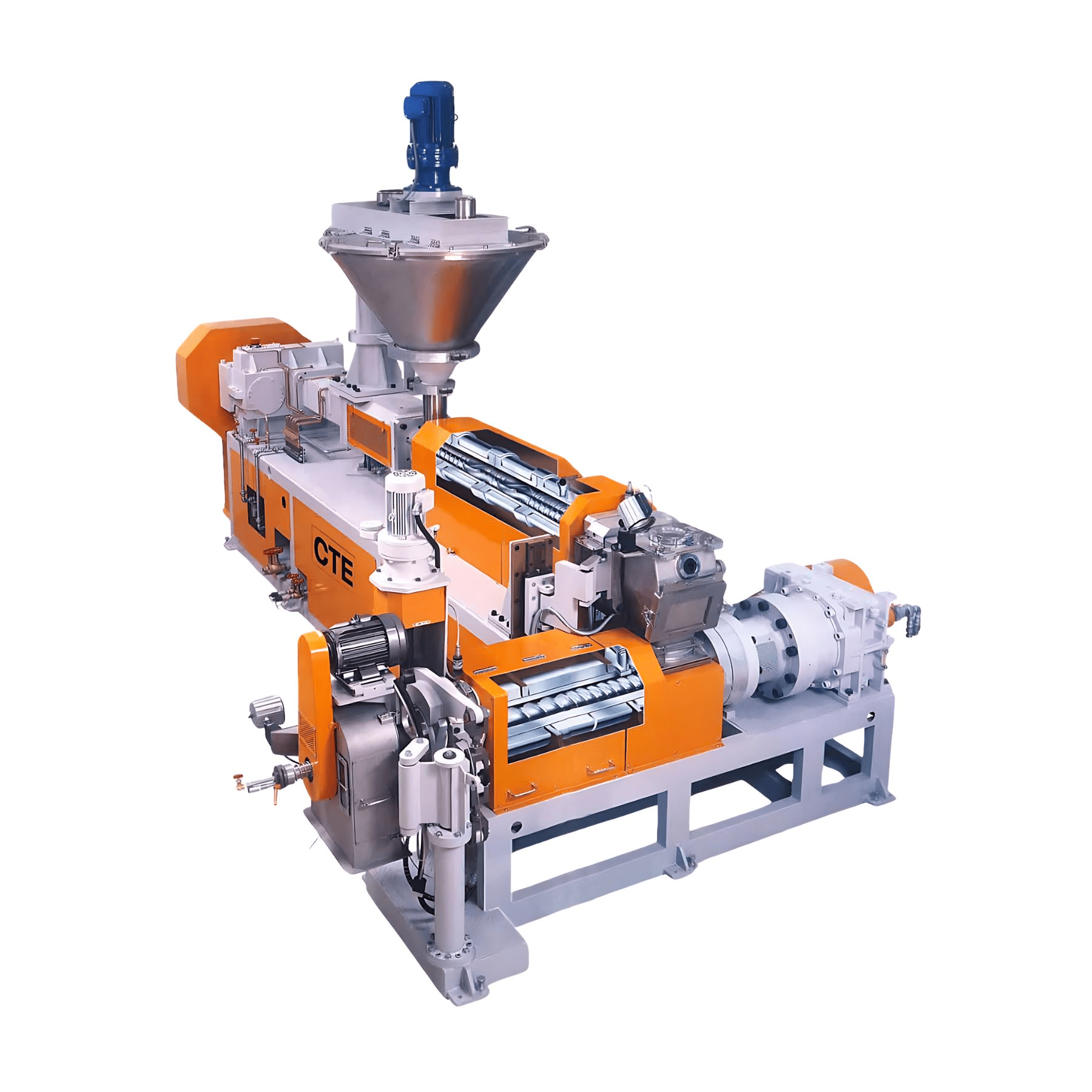

二軸押出機

工場の収益をアップしたいとお考えの工場経営者の方、今こそ、次の成長を見据えた設備導入を検討しませんか?

このサイトは株式会社CTEをスポンサーとしてZenken株式会社が運営しています。

噛み合い同方向の押出機では、ニーディングディスク部で空気・ガスが遮断され、溶融混錬時に発生したガスが原料供給部に逆流するフィードネック現象が発生。材料がスムーズに供給されなくなります。

一方、非嚙み合い型の押出機では、ニーディングディスクを用いず、ローターの回転とシリンダーの隙間で材料をすり練るように加工。この構造により、空気の通り道ができ、発生したガスはベントからスムーズに排出されます。結果として、ガスの逆流が抑えられ、原料を詰まらせることなく多量に投入可能となるのです。

噛み合い型の押出機では、ニーディングディスク部の狭い空間へ材料を押し込み、せん断力を加えることで摩擦熱が発生し、樹脂温度が急激に上昇。この発熱で、樹脂が熱劣化することを防ぐために、回転数を落とさなければならず、結果として吐出量が低下します。

これに対して非嚙み合い型の押出機は、ニーディングディスクを用いず、ローターで材料をすり練るような工程のため、局所的なせん断が抑えられ、発熱を大きく抑制。熱劣化を懸念して回転数を下げる必要がなくなり、高回転での連続運転を実現します。

非噛み合い×異方向回転の二軸混練部と、大口径単軸の押出部を組み合わせた独自構造により、優れた脱気性・混練性・低温押出性を実現。

高フィラーコンパウンド、ケミカル・マテリアルリサイクルなど、高難度な用途で高品質と安定性を兼ね備えた製造を可能にします。

従来機では避けられなかったフィードネック、混練ムラ、樹脂の焼け。CTEの二軸押出機は、これら生産ラインのボトルネックを根本から解消します。

ここからは、生産革命と呼べるほどの性能を発揮できるのか、構造・機能・効果の観点から詳しく解説していきます。

非噛み合い・異方向回転の二軸混練部と、大口径単軸押出部を組み合わせた構造を採用したCTEの二軸押出機。非噛み合い構造により、シリンダー内の空間率を高く設計できるため、一度に搬送できる材料量が増加。さらに、優れた脱気性能によってフィードネックなどのトラブルを防ぎ、原料の投入量とスクリュー回転数の引き上げを可能にします。

このような構造により、吐出量は一般的な噛み合い・同方向回転型の二軸押出機と比べて約2倍※。単位時間あたりの生産量が大幅に向上し、製造ラインの効率を大きく押し上げます。

非噛み合い×異方向回転の二軸混練構造により、従来機と比べて圧倒的に高いガス抜け性能を備えています。スクリュー間に十分な隙間があることで、混練中に発生したガスや空気をスムーズに排出。さらに、異方向回転による樹脂の反転流動が、内部に残った気泡や揮発成分までもしっかりと押し出します。

その結果、成形不良の大きな原因となるペレット内の気泡混入を防止。 高濃度フィラーやリサイクル材などガスを多く含みやすい原料でも安定した品質が得られます。

CTEのタンデム式二軸押出機は、混練と押出の工程を分離した構造を採用しており、混練後の樹脂を別駆動のスクリューで、低速回転・低温で押出することができます。この独立構造により押出工程での発熱を最小限に抑え、焼けや熱劣化といったトラブルを低減。

酸化しやすいバイオマス原料や、熱履歴のあるリサイクル樹脂においても、物性の劣化を防ぎながら安定した品質を実現します。

その結果、成形後の不良率を下げ、生産ロスや歩留まり率の改善に寄与します。

吐出量の大幅向上、気泡防止による安定成形、そして樹脂劣化の抑制。

CTEの二軸押出機は生産効率と製品品質の両立を実現し、プラスチック工場の課題を解決に導きます。

従来機では頻発していたような不良・ロス品の発生といった無駄なコストを削減し、工場全体の収益性を押し上げます。CTEの公式HPでは技術資料なども公開されており、具体的な検討にもつながりますので、合わせてチェックしてください。

高濃度フィラーコンパウンドやマテリアルリサイクルでは、混練ムラ・ガス残り・熱劣化といった課題が生産性を妨げます。

CTEのHTM型タンデム式混練押出機は、非噛み合い×異方向回転の二軸混練構造と、低温・低速押出を可能にする単軸部の組み合わせで、これらの問題を根本から解消。

高吐出・高分散・低劣化な押出を叶え、品質と歩留まりを改善します。

| スクリュ径 | 38~120mm |

|---|---|

| 最大スクリュ回転数 | 450~800rpm |

| モータ容量 | 37~650kw |

CTEのHTM型2軸混練押出機は、無乾燥木粉とPPのダイレクト混練が可能。高い脱気力と混練性により、事前乾燥なしでも木粉が焦げず、色ムラのない高品質なペレットに仕上げます。

設備のコンパクト化・エネルギー消費の削減にも寄与し、木粉コンパウンド工程におけるコスト削減と生産効率の向上を同時に実現できます。

| スクリュ径 | 38~90mm |

|---|---|

| 最大スクリュ回転数 | 600~850rpm |

| モータ容量 | 22~350kw |

CTEのシート製造ラインは、押出機内でのPET樹脂の乾燥を行い、シートの安定成形を実現します。事前乾燥の設備装置が不要で、生産ラインのコストを抑えるだけでなく、生産性の向上につながります。

| 最大押出量 | 1,000kg/hr |

|---|---|

| 製品圧 | 0.2mm ~ 2mm |

| 最大製品幅 | 2,100mm |

原材料の高騰の背景もあり、製造コストの圧縮を図るために、高充填材や再生材の活用が進んでいます。しかし、混練性能が不十分な押出機では、それがかえって不良やロスの原因になることも。その多くは、成形工程ではなく素材を練る工程での問題から始まっています。

製造現場でコスト見直しが求められるなか、プラスチック加工でも材料ロスや外注費、再生材の扱いといった課題が浮上しています。ここでは、コスト要因を整理し、二軸押出機の導入によって実現できる具体的なコストダウンの手法をわかりやすく紹介します。

プラスチック加工工場では、原料高騰や多品種小ロット化などにより、利益が出にくい構造が課題となっています。ここでは、収益構造の見える化と現場改善を通じて、収益性を高めるための具体策を紹介します。

樹脂劣化は、製品の不良や品質クレームの原因となり、企業の信頼や収益に深刻な影響を与えかねません。劣化のメカニズムや経営リスクを整理したうえで、加熱管理・水分除去・安定剤活用といった基本対策、さらに二軸押出機を活用した実践的な改善策について解説します。

プラスチック成形不良の多くは、原材料処理に起因しています。添加剤やフィラーの分散不良、再生材の扱いに課題があると、不良率が高まり、コストや信頼に直結します。成形不良の代表例とその原因を整理。原料レベルから品質を見直し、安定生産と収益性向上を目指すヒントを解説します。

プラスチック製造において、原料コストの高騰が利益を圧迫しています。今求められるのは、仕入れ依存から脱却し、自社で原料を再設計・再利用できる体制への転換です。ここでは、原料ロスや混練不良といった構造の見直しと、コスト最適化の方法を解説します。

二軸押出機は、優れた混練性能と処理能力を備えた装置で、複合材や添加剤の分散に適しています。ここでは、基本構造や仕組みに加え、用途・種類・活用シーンまでを解説します。製品設計や装置導入時の判断材料として、ご活用ください。

押出成形に欠かせない装置である単軸押出機と二軸押出機には、それぞれ異なる構造や性能特性があります。両者の仕組みや用途、導入時の選定ポイントを比較しながら解説。製品の複雑さや材料特性、生産体制に応じて適切な装置を選ぶための判断材料にお役立てください。

異方向回転二軸押出機は、低せん断・低温加工に優れた装置で、PVCや天然繊維複合材など熱に弱い材料の加工にも適しています。構造や回転特性、同方向回転式との違い、主な用途や技術的メリットについて解説。成形品質の安定化や繊維破断の抑制が求められる現場において、装置選定の参考となる内容をまとめています。

プラスチック加工ビジネスへの参入を検討している方に向けて、利益の出やすいビジネスモデルや必要な装置を紹介しています。中でも、混練力や多品種少量対応に優れた二軸押出機は、再生材の活用や高機能製品の製造において差別化の鍵となる存在です。素材設計力を武器にした収益性の高い事業展開のヒントにお役立てください。

バイオプラスチック市場の成長を背景に、製造設備への投資が注目されています。ここでは、加工精度や品質安定に課題を持つバイオ素材に対応できる二軸押出機の特長や、製品展開・ビジネスモデルの可能性を紹介。高収益と環境価値の両立を目指す企業にとって、有力な事業の選択肢となる情報を提供します。

【二軸押出機のことがまとめてわかる│Twin Screw Hub】は、二軸押出機に関する情報を総合的にまとめたメディアです。高い収益を目指すプラスチック加工工場の経営者の方に向け、生産性を向上させる二軸押出機を知り、導入することで課題を解決してほしいという思いで、株式会社CTEをスポンサーにZenken株式会社が取材・制作・運営をしています。