プラスチックの原料コスト見直し

プラスチック製造において、原料コストは全体の製造原価に大きく影響します。近年は価格高騰が続き、仕入れに依存する体制では利益確保が難しくなりつつあります。今こそ、原料そのものの使い方を見直し、製造現場から利益構造を変えていく視点が求められています。

原料コストを見直すと利益率が変わる

プラスチック製造において、原料コストは製造原価全体の50%以上を占めるケースも珍しくありません。そのため、わずか1kgあたり10円のコスト改善でも、年間数百万円単位の利益改善が見込めます。

たとえば、年間使用量が500トンであれば、10円の改善で500万円のコストダウンに直結します。日々のコストを見直すことは、利益率を大きく左右する重要な経営判断といえるでしょう。

原料コスト高騰の現状と構造問題

近年、プラスチック原料のコストは高止まり傾向が続いています。その背景には、原油価格の高騰に伴うナフサ価格の変動や国際輸送費の上昇、そして為替相場の不安定さなど、外的要因が複雑に絡んでいます。

バージン材や外注コンパウンドへの依存体質が強い企業では、こうした原料コスト上昇による影響は計り知れません。取引先の理解が得づらいことから価格転嫁も進まず、利益を圧迫する構造的な問題となっています。「原料を仕入れて使うだけ」の状態では、コストを自社でコントロールすることが難しく、戦略的な改善は困難となるでしょう。

よくあるもったいない構造例

製造現場では、原料をうまく使いきれずにロスを出してしまうケースが少なくありません。たとえば、リサイクル材をうまく活用できないことから廃棄やロス品を出してしまったり、歩留まりの悪さから余計なコストが発生したりするケースが挙げられます。

また、フィラーや添加剤の調合が安定せず、品質トラブルを引き起こすこともあります。クレームに発展すれば、回収や弁済に伴うコストも看過できません。さらに、必要以上に添加剤を投入してしまうことで、適正な原価管理ができていない現場も散見されます。いずれも、プラスチックの原料コストを圧迫することから、早期の改善が必要です。

原料の再設計で解決へ

利益改善の突破口は、原料の使い方そのものを見直すことにあります。たとえば、自社で混練や分散ができる体制を整えることで、仕入れた原料を資源として再設計・再利用できるようになります。

具体的には、再生材や高充填材の積極的な活用によるコスト圧縮、二軸押出機による混練・脱気による品質の安定化などが対応策として挙げられます。さらには、材料処方を外注から自社設計に切り替えることによって、コストと品質の両立が可能になります。

以下からは、二軸押出機で実現できる原料コスト改善について詳細をご紹介します。

二軸押出機が可能にする素材戦略

二軸押出機は、加熱・剪断・混練・脱ガスといった処理を一連の流れで行える装置であり、原料を均質に練り上げるのに適しています。高い混練性能と分散性を備えており、これまで使用が難しかった低価格材料やリサイクル材の活用を可能にします。

近年は操作性の向上により、規模の小さい少人数の工場でも無理なく運用できるようになっており、素材戦略の内製化と自立を後押ししています。

https://cte-japan.com/en/product/htm-twin-screw-extruder/

高フィラー材に含まれる空気や発生ガスを効率よく脱気しつつ、均一な分散を実現。これにより、木粉やリグラインド材といった安価な素材でも焼けや色ムラを起こさず安定して使用できます。

たとえば、事前乾燥をしていない木粉でもそのままペレット化が可能。乾燥工程の省略による設備・エネルギーコスト削減に加え、原料の自由度が増すことで材料費全体の最適化にもつながります。

https://cte-japan.com/en/product/htm-tandem-compounding-twin-screw-extruder/

高い混練性能と脱気性能により、再生材や高フィラー材の使用比率を高めながらも、安定した押出とペレット品質を維持します。

リサイクルプラスチック特有の含水やガス成分を効率よく除去できるため、品質が不安定な再生材でも物性劣化や焼けを防ぎ、材料として有効活用することが可能です。

ケミカルリサイクル・マテリアルリサイクル・バイオマス混練といった現場で、使用できる原料の選択肢が広がり、結果として原料コストの最適化が図れる装置です。

CTEの二軸押出機が実現できること

- リサイクル材など熱履歴のある材料だと、物性劣化が目立つ

→リサイクル材料の再ペレットで、噛み合い同方向二軸と比較して劣化を抑制 - 予備乾燥を十分にしないと品質劣化がおきる

→PC(ポリカーボネート)の予備乾燥時間を1/3に軽減しても問題なく押出成形を実現

→真空ベントの設置で予備乾燥なしで押出成形が可能となった - バイオマス材料を試したいが混錬すると品質劣化が激しい

→PLAやPBATなどの生分解性樹脂とフィラーの混錬で品質劣化をおこさず押出が可能に

→木粉やでんぷんなどのバイオマス材料と樹脂の混錬も材料の焼けがなく押出が可能に

CTE製品の性能を示したデータ

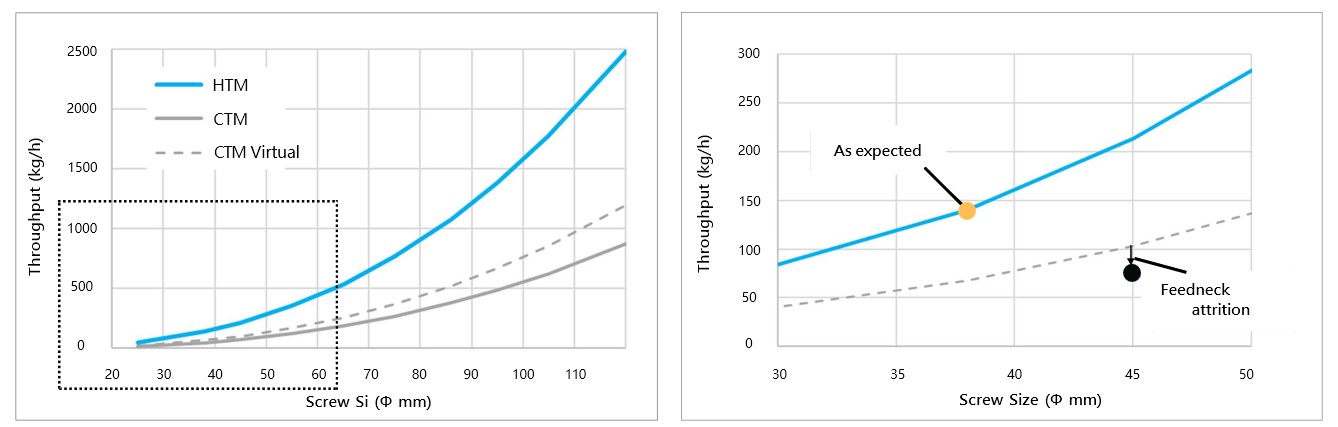

処理量の比較

高フィラーでも安定成形を実現

下記のグラフは、スクリュー径ごとの処理量(スループット)をHTM(非嚙合い異方向) とCTM(嚙合い同方向)で比較したものです。

CTEのHTM型押出機(青線)は、従来型の同方向・噛合い構造のCTM(灰色線・点線)と比べて、同等サイズでも高い処理量を実現しています。特に右側の拡大図では、CTM機でフィードネック現象(材料詰まり)が発生しているのに対し、HTM機ではスムーズな材料供給により、安定したスループットを維持しています。

この安定性と処理能力があれば、バージン材に依存せず、コストの低い再生材や副産物の積極利用がしやすくなります。

原料コストの高騰が続くなか、これまで通りの調達と使用では、利益を守るのが難しくなりつつあります。価格交渉や仕入れルートの工夫だけでは限界がある今、現場でできる抜本的な対策は、原料をどう活用するかへと方針転換することです。

CTEの二軸押出機は、再生材や高フィラー材をはじめとする幅広い原料を、品質を保ったまま安定的に活用できる装置です。焼けや劣化を抑えながら、コストの低い素材でも安定した成形を可能にすることで、製造原価の最適化を現場から支えます。