プラスチックの成形不良を減らす材料処理

プラスチック加工で発生する成形不良は、金型や成形条件だけでなく、原材料処理にも大きく起因します。原材料の混錬から見直せば、良品率の大幅な改善を見込むことも可能です。ここでは、成形不良の種類や二軸押出機を活用した抑止策についてご紹介します。

成形不良の削減で期待できる効果とは?

プラスチックの成形不良を減らすことで、不良率の改善が期待できます。僅か数パーセント改善であっても、年単位で見れば、数百万単位の材料ロス削減につながることもあるため、決して無視することはできません。良品率の向上は、営業利益に直結する即効性のある利益対策であると言っても過言ではないでしょう。

成形不良と言っても、その種類はさまざまです。まずは、成形不良の種類を知り、対策を検討することから始めましょう。

現場で多発する成形不良の種類

ショートショット

樹脂が金型内で均一に充填しきらず、成形品の一部が欠ける現象です。主な原因は成形圧力の不足、樹脂の流動性低下、空気抜き不良などが挙げられます。特に複雑な形状や薄肉部では、ショートショットが発生しやすくなります。

フラッシュ(バリ)

金型の合わせ目などからはみ出した余分な樹脂のことです。クランプ力不足や金型の摩耗、射出圧力の過剰が主な原因とされます。金型の定期的な点検・メンテナンスがフラッシュ(バリ)発生の防止に欠かせません。

ウェルドライン

樹脂の流れが合流した際にできる線状の境目を指します。フロー合流時の温度や圧力不足などが、ウェルドラインの主な原因です。見た目の悪さを招くだけでなく、成形品の強度低下や割れの原因になることもあります。

気泡(ボイド)

成形品内部や表面に空洞や泡が発生する成形不良です。含水した原料の使用、脱揮不足、過剰な射出速度が主な原因となります。原料の十分な乾燥と押出プロセスにおける適切な脱ガス設計が求められます。

シルバーストリーク(銀条)

成形品表面に現れた銀色の筋状の痕を指します。主な原因は、揮発成分や含水、フィラーの分散不良などです。材料をしっかりと事前乾燥し、混練プロセスを最適化することがシルバーストリーク防止のカギとなります。

黒点/異物混入

成形品に黒い粒状の異物や焼けカスが混入する現象。押出機内部や金型内で発生するカーボン残留や原材料中の異物が主な原因です。洗浄工程の見直しや濾過工程の強化で改善が期待できます。

変色/黄ばみ

成形品全体または一部に色の変化が生じる成形不良です。熱劣化や酸化、長時間の樹脂滞留が主な要因で、特に黄ばみが目立ちます。酸素遮断や安定剤の設計により、変色リスクや黄ばみの発生を低減できます。

反り/寸法不良

成形品が反ったり、縮んだり、歪んだりする現象のことです。冷却の不均一、応力残留、ゲート位置の不適切さなどが主な要因として挙げられます。成形条件の適正化と金型設計の見直しが安定した寸法維持のカギです。

クラック/ブリットル破壊

成形後にひび割れが発生する成形不良を指します。材料の脆化、残留応力、フィラーの凝集が原因となることが多く、高機能材料を使用する際には特に注意が必要です。外観不良だけでなく、機能不良を招く恐れもあります。

原料起因の不良が増える背景

原料起因の不良が増える要因の一つに、添加剤の未分散が挙げられます。これにより、局所的な強度低下や外観不良を招いてしまうのです。

また、フィラーの凝集や揮発性ガスの残留によっても、内部気泡や銀条といった不具合を引き起こすリスクが高まります。さらに、コスト削減目的でリグラインド材(再生材)を利用する場面が増えたことも、成形不良の引き起こす一因です。均一に混錬されないことで、さまざまな不具合が生じやすくなります。

二軸押出機による成形不良の抑制策

二軸押出機を活用することで、原料起因の成形不良を効果的に抑制することが可能です。高剪断・高分散性能により、樹脂中の添加剤やフィラーを均一に分散させ、色ムラや強度ムラを防ぎます。

また、十分な脱ガス機構を備えた機種を使用することで、含水や揮発ガスを効率的に除去でき、気泡(ボイド)や焼けといった欠陥の発生を低減。さらに、リグラインド材など再生材を混合する場合でも、二軸押出機なら安定した品質を確保できるため、製品の信頼性を損なうことなくコストメリットを引き出すことが可能です。

https://cte-japan.com/en/product/htm-twin-screw-extruder/

成形不良の主な原因となる混練ムラ、ガス残留、樹脂の焼けといった課題に対し、複数の面から有効な対策を実現する装置。

とくに木粉コンパウンドにおいては、事前乾燥せずダイレクトに投入しても、焼けや色ムラの発生を抑えつつ安定したペレット化が可能であり、原料品質を損なうことなく成形に適した状態を保つことができます。

https://cte-japan.com/en/product/htm-tandem-compounding-twin-screw-extruder/

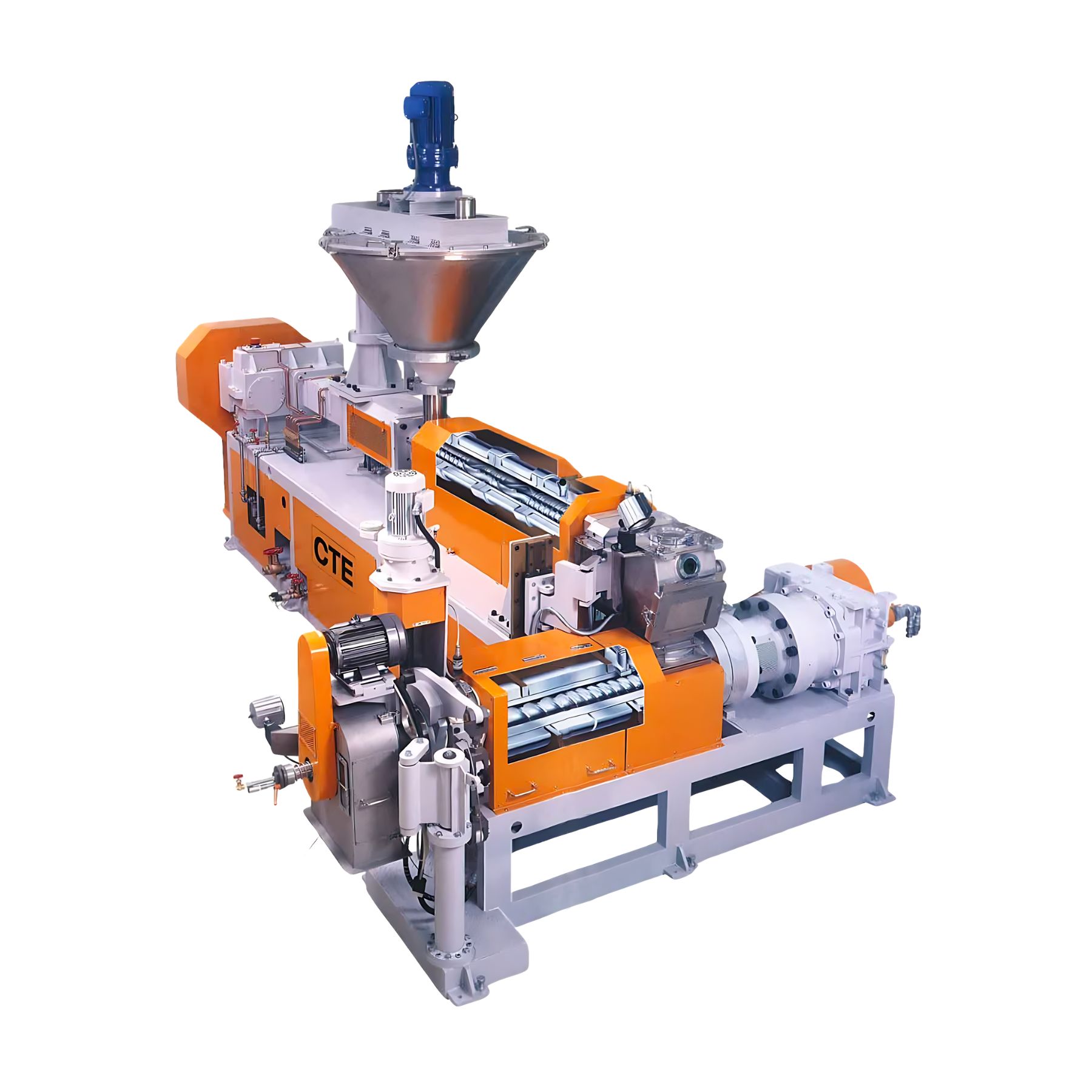

複数の高速ローターによる高混練構造を採用しており、フィラーや添加剤を均一に分散させることで、凝集や異物による外観不良を防ぎます。また、ローターの構造上、せん断時間がごく短いため、不要な発熱を抑制し、焼けや物性劣化のリスクを大幅に軽減。

さらに、非噛合い・異方向回転型の二軸構造により、優れたガス抜け性能を発揮することでペレット内の気泡混入や、フィードネック現象(材料詰まり)による押出不良の発生を未然に防ぐ設計です。

CTEの二軸押出機が実現できること

CTEの二軸押出機は、異方向・非噛合い構造により、高い混練性と分散性、優れたガス抜け性能を実現します。バイオマス材料、生分解性樹脂でも焼けや劣化を抑えた安定成形が可能。

また、乾燥工程の省略や低温押出にも対応し、成形不良の予防と生産性の向上を両立します。

- 無機フィラーの分散不良に課題がある

→分散性が向上し、フィルターの交換までの時間が2.5倍になった - 予備乾燥を十分にしないと品質劣化がおきる

→PC(ポリカーボネート)の予備乾燥時間を1/3に軽減しても問題なく押出成形が出来た

→真空ベントの設置で予備乾燥なしで押出成形が可能となった - バイオマス材料を試したいが混錬すると品質劣化が激しい

→PLAやPBATなどの生分解性樹脂とフィラーの混錬で品質劣化をおこさず押出が可能に

→木粉やでんぷんなどのバイオマス材料と樹脂の混錬も材料の焼けがなく押出が可能に

CTE製品の性能を示したデータ

生分解樹脂コンパウンドのMFR比較

処理量が多くても、MFR上昇を抑えて劣化を防ぐ

| 項目 | 単位 | CTE HTMタンデム式押出機 (非噛み合い・異方向回転) |

他社製タンデム押出機 (噛み合い・同方向回転) |

|---|---|---|---|

| スクリュー径 | mm | 50 | 46 |

| 処理量 | kg/h | 200 | 50-130 |

| スクリュー回転数 | rpm | 280 | 120-180 |

| 押出グレード | g/10min | 0.6 | 3.3 |

| 射出グレード | g/10min | 25 | 39 |

PBAT:CaCO3=53:47(押出グレード). PBAT:CaCO3=75:25 (射出グレード)

生分解性樹脂とCaCO₃を混練したコンパウンドにおいて、CTE HTMタンデム式押出機は、従来機に比べて低いMFR値を維持しています。これは、高処理量にもかかわらず、材料を劣化させずに押出できていることを意味し、成形時の物性低下や寸法ばらつきといった不良の発生リスクを抑えることができる根拠となります。

処理量の比較

高フィラーでも安定成形を実現

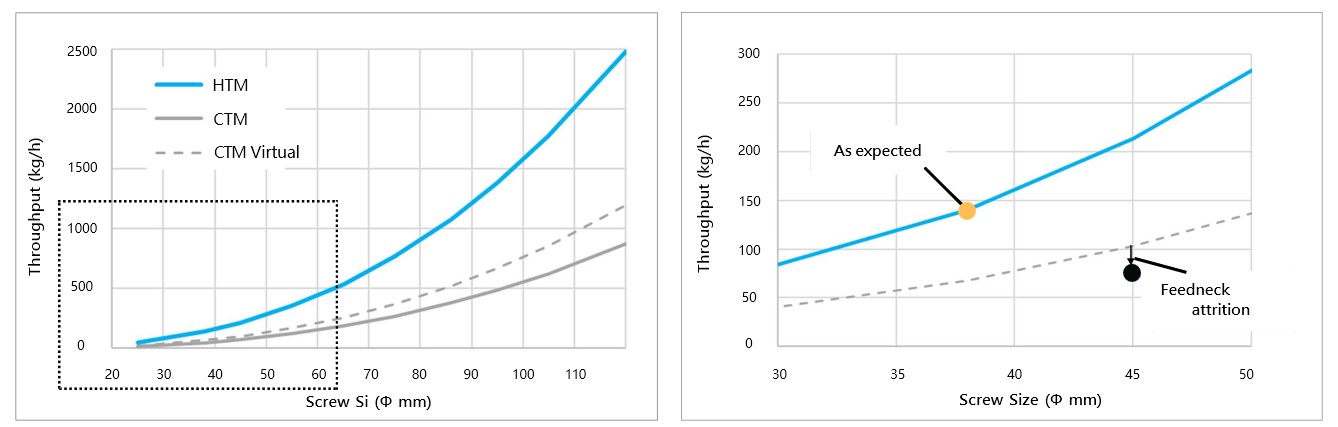

下記のグラフは、スクリュー径ごとの処理量(スループット)をHTM(非噛合い異方向) とCTM(噛合い同方向)で比較したものです。

CTEのHTM型押出機(青線)は、従来型の同方向・噛合い構造のCTM(灰色線・点線)と比べて、同等サイズでも高い処理量を実現しています。特に右側の拡大図では、CTM機でフィードネックによる現象が発生しているのに対し、HTM機ではスムーズな材料供給により、安定したスループットを維持しています。

この結果は、高フィラー配合時にも材料の詰まりや気泡の混入を防ぎ、成形不良を抑制できるというHTM型押出機の大きな強みを示します。

成形不良は成形条件だけでなく原料の混練や脱気不足、温度管理の甘さに起因します。添加剤の未分散やフィラーの凝集、含水ガスの残留といった素材起因の不具合は、前工程でどこまで丁寧に処理できるかが重要。

CTEの二軸押出機は、非噛合い・異方向回転構造によって、高い混練性・分散性と優れた脱気性能を両立。木粉やCaCO₃など高フィラー材料でも、焼けや詰まりを防ぎながら安定した押出が可能で、気泡・寸法ムラなどの成形不良リスクを根本から抑えられます。