二軸押出機と単軸押出機の比較

押出成形は、樹脂や複合材料を連続的に成形できる加工法として、多くの製造現場で活用されています。本記事では、押出成形に欠かせない代表的な装置である単軸押出機と二軸押出機について、構造や性能の違いを比較し、それぞれの特性と選定時のポイントをまとめました。

押出機の基本構造

押出機は、樹脂や各種材料を加熱・可塑化し、連続的に押し出して目的の形状に成形する装置です。装置内部にスクリューが搭載されており、ヒーターやせん断による発熱によって原料を溶融・混錬しながら押し出し口に向かって搬送します。

連続して加工できることから、効率を求める製造現場には欠かせない装置です。なお、押出機は、スクリューの本数や構造の違いによって、「単軸(Single Screw)」と「二軸(Twin Screw)」に大別されます。

構造と動作原理の違い

単軸押出機の構造と仕組み

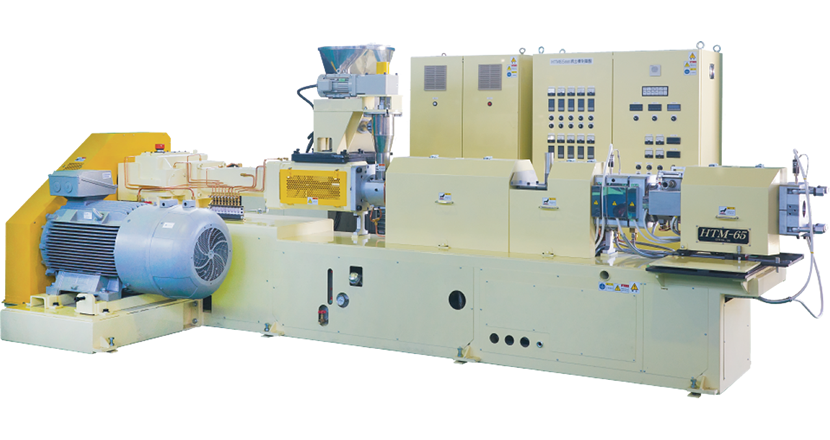

単軸押出機は、1本のスクリューがバレル内で回転しながら原料を搬送・加熱・混練し、ダイスから成形品として押し出す仕組みです。装置は主に、原料を供給するフィーダー、バレル、スクリュー、温度制御装置、モーター、冷却系などで構成されます。

どの押出機も構成はほぼ一緒ですが、成形する製品に合わせてダイスの形状を変えなくてはいけません。構造が比較的シンプルであるため、単純な製品加工に広く利用されています。

二軸押出機の構造と仕組み

二軸押出機は、2本のスクリューが同方向または逆方向に回転することで、原料を搬送しながら高い混練性とせん断性能を発揮できるのが構造上の大きな特徴です。スクリューが噛み合う「メッシング構造」により、せん断・分散・脱揮(ガス抜き)性能が向上し、均質な材料加工が可能です。

また、スクリューがセグメント構成となっており、用途や目的に応じて装置をカスタマイズすることができます。複雑な配合や高機能材料の成形に適しています。

比較表:項目別に見る違い

| 会社名 | 単軸押出機 | 二軸押出機 |

|---|---|---|

| スクリュー数 | 1本 | 2本 |

| 構造 | 単純 | 複雑・構成自由度高い |

| 初期コスト | 低め | 高め |

| 操作性 | 簡単 | 熟練が必要 |

| 混練性 | やや低い | 高い(高せん断) |

| 脱揮性能 | 限定的 | 優れる(表面更新が頻繁) |

| 自己洗浄性 | 低め | 高い(残留物が少ない) |

| 生産能力 | 中〜低 | 高(高スループット) |

| 材料適応性 | ペレット状樹脂など | 粉体、複合材料、熱に弱い樹脂にも対応 |

用途別の適性比較

単軸押出機に適した用途

単軸押出機の使用が向いている製造には、PVCやPE、PPなどを使用したパイプ押出が挙げられます。この他にも、建材用のプロファイル成形や一般的なフィルム・シート成形なども単軸押出機が広く使用されています。装置の構成がシンプルであることから、工程が比較的単純な製造ラインで安定した性能を発揮することが可能です。

二軸押出機に適した用途

二軸押出機は高い混錬・脱揮性能をもつことから、マスターバッチや添加剤、CaCO₃やガラス繊維など高充填材の均質な分散・混錬に向いています。リアクティブ押出や化学物質を使用する複雑な工程、PVCや医薬素材など熱安定性の低い材料にも適応することが可能です。

また、リサイクル材や発泡体の成形、PET再生、食品・ペットフードの押出成形など、多様な分野で使用されており、高性能な混練・脱揮・制御が求められる場面で使用されています。

導入時の選定ポイント

製造する製品の複雑さ

単純な形状や機能の成形品を製造する場合は、構造がシンプルな単軸押出機で十分対応することが可能です。一方、複数原料の配合や材料改質が求められる製品では、高い混練性能と構成自由度を持つ二軸押出機が適しています。

材料特性

材料特性によっても選ぶべき押出機の種類は異なります。ペレット原料が中心であれば、単軸押出機の方がコスパは高いと言えます。粉体やフィラーの添加を伴うような複雑な原料構成には、均質混合と安定搬送に優れた二軸押出機が有効です。

生産量とスループット

中小ロットの製品を中心としたラインでは、扱いやすい単軸押出機が効率的です。反対に、安定した大量生産体制を構築する場合には、高いスループットを実現できる二軸押出機が選ばれる傾向にあります。

技術的リソースと教育コスト

操作が比較的簡便な単軸押出機は、初心者や少人数体制の現場でも導入しやすい装置です。一方、二軸押出機は装置構成や条件設定が複雑であるため、押出機に精通した経験者がいる現場、あるいは技術習得に十分なリソースを確保できる環境が望まれます。

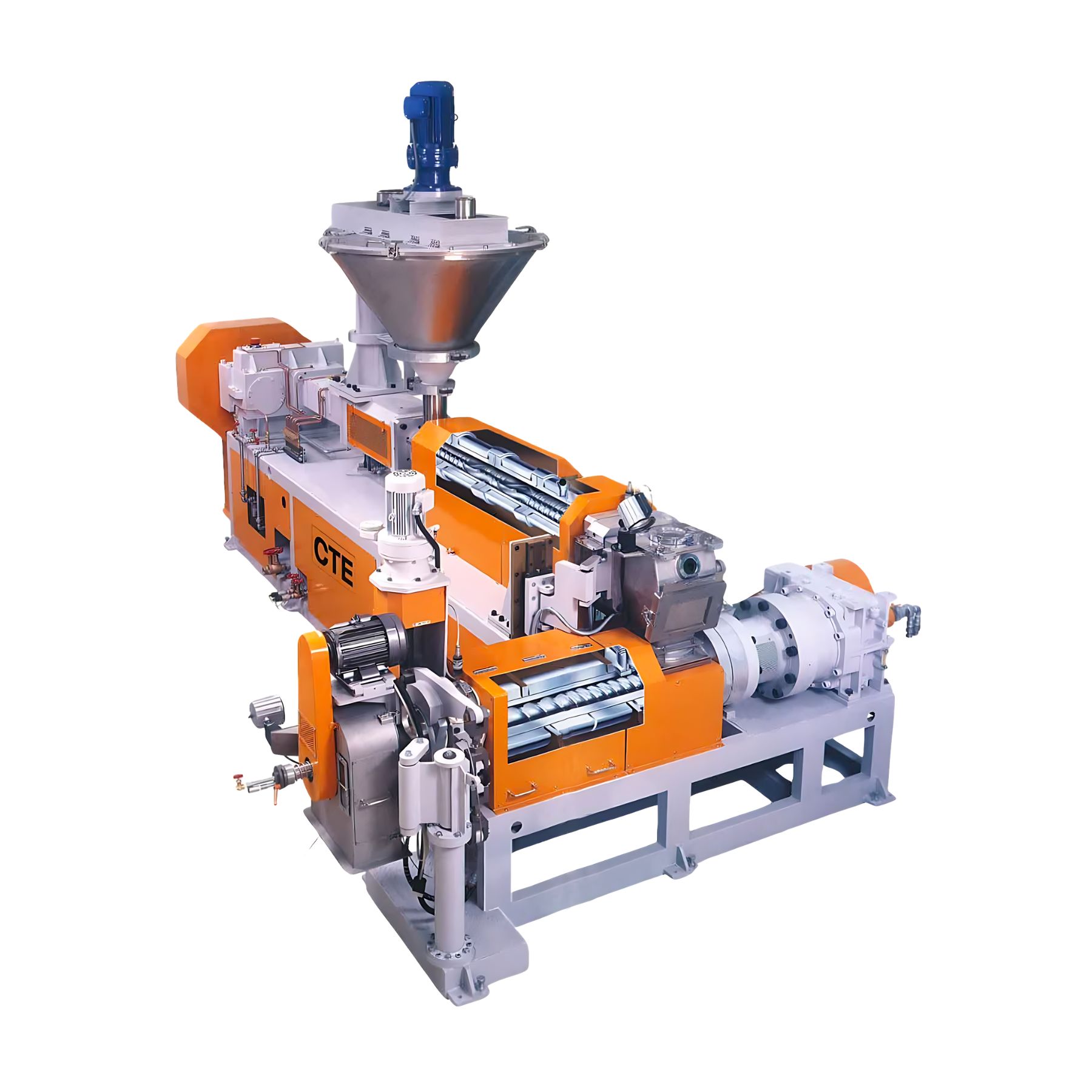

高い混練性能・分散性・脱気性能を兼ね備えたCTEの二軸押出機は、複雑な配合材料や再生材、高フィラーコンパウンドにも対応できる柔軟性が特長です。焼けや凝集を抑えながら、安定した物性を確保できるため、品質と生産性の両立が求められる現場に適しています。

材料ロスの削減や原料コストの見直しにも直結し、製造ライン全体の利益構造改善にも貢献します。二軸押出機の導入を検討される際は、実績と技術力に裏打ちされたCTEをぜひご検討ください。

まとめ

単軸押出機は構造がシンプルで操作性に優れ、コストを抑えた導入が可能です。一方、二軸押出機は高い混練性能と素材適応力を備え、複雑な製品や大量生産に対応できます。単軸押出機と二軸押出機には、それぞれ異なる長所や制約があり、目的に応じた使い分けが求められます。

導入時には、初期コスト、混練性能、生産能力、材料の対応範囲、さらには技術者の習熟度や生産体制との相性など多角的な視点から、自社の生産計画や技術リソースに合わせて選定することが重要です。