プラスチック加工品のコスト削減方法

原油価格の高騰などにより、製造現場ではコスト見直しが求められています。プラスチック加工においても、この対応は例外ではありません。ここでは、プラスチック加工におけるコストの課題と、二軸押出機を使ったコストダウンの方法について解説します。

コストアップ要因の整理

プラスチック加工のコストアップの要因となる、4つの要因は以下の通りです。

材料ロスの発生

製造過程で発生する不良品や端材は、無視できないコスト要因です。歩留まりが低いと、材料コストだけでなく、加工や廃棄にかかる費用までも増大してしまいます。

再生材の扱いづらさ

再生材は品質やロットごとのばらつきが大きく、安定した製造が難しい素材です。結果として加工ロスが増え、コスト削減という再利用のメリットが活かしきれない状況が生じてしまいます。

電力コスト

近年の電力単価上昇により、成形・混練プロセスにかかるエネルギーコストが増大しています。とくに製造工程の効率が悪いと、製造原価全体に大きな影響を及ぼしかねません。

外注加工費

添加剤やフィラーの混練を外部委託している場合、その加工費や物流コストが積み重なり、製品原価を押し上げています。リードタイムの長期化も生産管理上の課題です。

検討できるコストダウン方法

プラスチック加工においてコストを抑える手段は多岐にわたります。以下では、現場で実践されている代表的な工夫を紹介します。

製造条件の最適化

温度・圧力・回転数といった加工条件の見直しによって、不良率の低減や消費エネルギーの削減が可能になります。特に、樹脂ごとの特性に応じた設定管理を徹底することで、材料ロスや再加工の発生を抑えられます。

素材選定の見直し

加工性の高いグレードの樹脂や、安定性に優れた再生材を選ぶことで、製造トラブルや成形不良を減らすことができます。また、添加剤やフィラーの種類・配合率を調整することで、性能を維持しつつコストを抑える工夫も可能です。

金型のメンテナンス強化

金型の摩耗や汚れが品質トラブルの原因になることは少なくありません。定期的なメンテナンスによって成形不良を防ぎ、不要な廃棄や再加工の発生を抑制できます。

在庫管理の最適化

材料や中間製品の在庫過多は、保管コストや廃棄リスクの増大につながります。製造スケジュールに合わせた適正な在庫管理を行うことで、資材の無駄を削減し、キャッシュフローの改善にも寄与します。

これらの取り組みにより、ある程度のコストダウンは実現できますが、より抜本的かつ構造的な対策を図るためには、設備面での改善が不可欠。そこで注目されているのが、次に紹介する二軸押出機の導入です。

二軸押出機が可能にする構造的なコストダウン

二軸押出機とは?

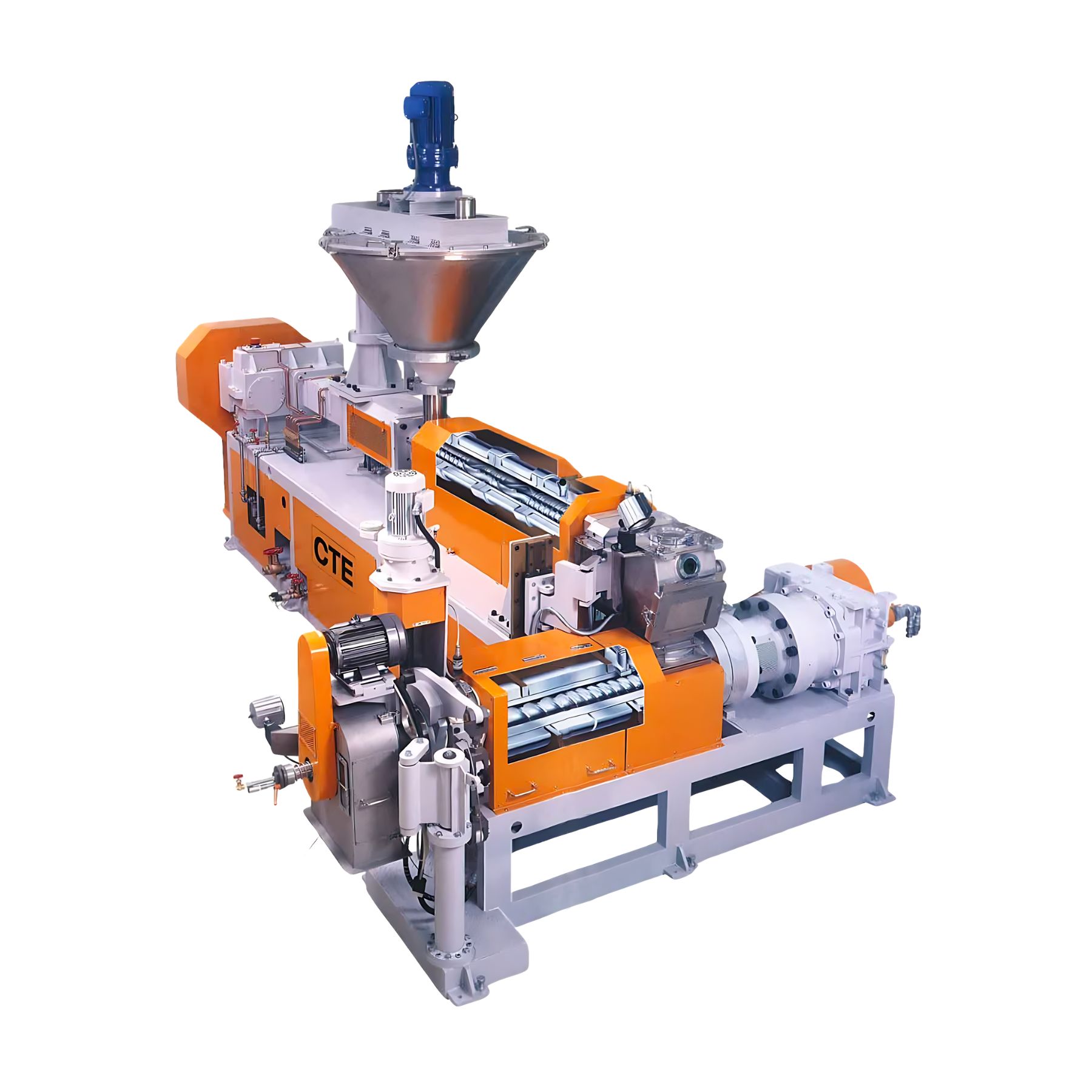

二軸押出機とは、原料を加熱しながら混練し、均質なペレットを連続的に製造できる装置です。生産性が高いことから、幅広いプラスチック加工現場で活用されています。他の装置とは異なり、二軸押出機は混練性や分散性に優れ、添加剤やフィラーを均等に分散させることが可能です。そのため、異なる原料を混ぜ合わせて製品化する際に、その性能を特に発揮します。

また、脱ガス性能の高さも特長の一つ。ガス抜きによる不良を防ぎ、品質の向上にも寄与します。製品の品質を一定に保ちながら生産を効率化できるのも、二軸押出機の魅力と言えるでしょう。

二軸押出機を導入することにより、プラスチック加工において、次のようなコストダウンを構造的に図れるようになります。

再生材の利用促進でコストを削減できる

二軸押出機は、高い混錬・分散性能を有しており、ばらつきのある再生材も均質に加工することができます。これにより、バージン材への依存度を下げ、原料コストの安定化を図ることが可能です。再生材の使用が促進されることで、資源の有効活用にもつながります。

自社生産により外注コストを圧縮できる

二軸押出機を用いれば、自社で添加剤やフィラーを効率的に混練することが可能です。これにより、外部の業者に依頼していた費用や輸送コストを削減でき、製造コストを抑えることができるでしょう。また、必要な量をタイムリーに調整できるため、余分な在庫を持つリスクを減少させ、さらにコスト効率が向上します。

材料ロス率を低減できる

二軸押出機は原料の投入から混練、そしてペレット化までを一貫して行うため、各工程間での材料ロスを最小限に抑えることができます。安定した品質を維持しつつ、歩留まり率を高めることで材料ロスを大幅に削減でき、より効率的な生産が可能となります。

再生材やバイオマス原料など、コスト面での優位性が高い一方で、加工が難しい素材に対応するためには、装置自体に高い混練力と制御性が求められます。

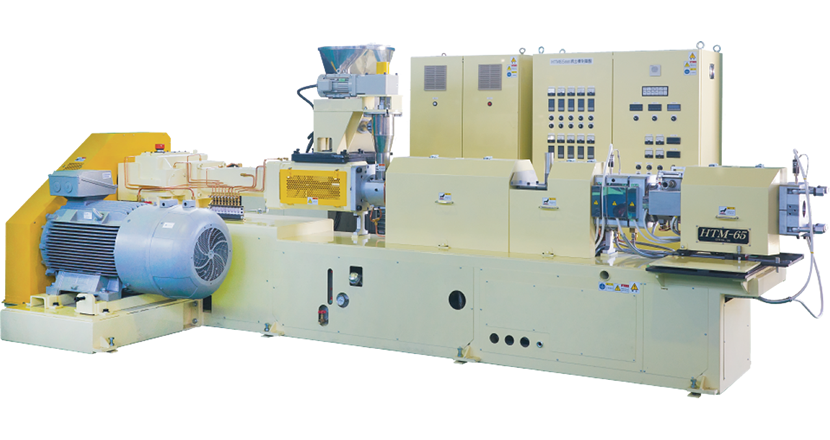

HTM型タンデム式混練押出機は、バンバリーミキサータイプのローターを搭載した非噛合い・異方向回転の二軸構造により、樹脂に強い剪断をかけながら均一に混練できる設計です。さらに、大口径の単軸押出部で低温・低速での成形が可能となるため、材料の焼けや劣化を抑え、高フィラーコンパウンドなど難加工にも安定して対応できます。

高い脱気性能によって気泡やフィードネックなどの不良要因を防ぎ、歩留まりの向上と加工ロス削減を両立。製品品質の安定とコストダウンを同時に実現できる押出機です。

まとめ

二軸押出機の導入は、単なるコスト削減にとどまらず、原料戦略を見直すことで経営戦略そのものを変える可能性を秘めています。再生材の効率的な利用や、自社での生産を促進することで、原料コストや外注コストの圧縮が可能です。

さらに、材料ロスの低減により歩留まり率が改善され、生産性が向上します。このような構造的なコストダウンは、持続可能な生産体制の構築に寄与し、企業の競争力を高める大きな一歩となるでしょう。